Pick & Place

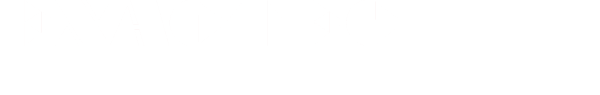

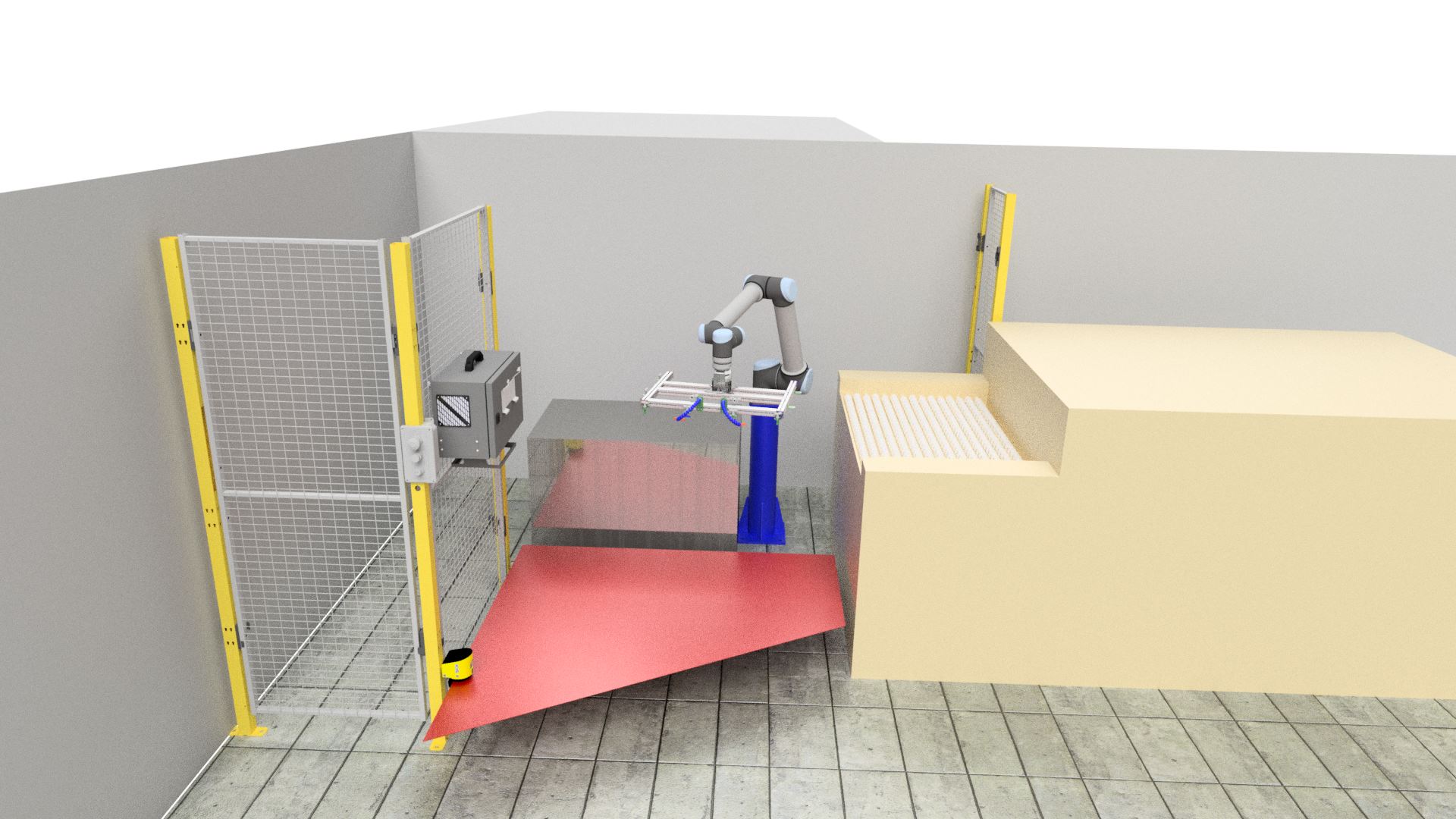

Hlavní parametry aplikace:

- Robot: UR10

- Takt time: 8 s – 450 plechů za hodinu

- Zabezpečení: Bezpečnostní oplocení, zónový skener, kolaborativní mód robota, světelná signalizace

- Ovládání: Teach Pendat robota, potvrzovací tlačítka

Zadání zákazníka:

Robotická buňka s robotem UR10, pro odebírání plechů z definovaného místa, zvážení plechů a následné založení do stroje.

Popis aplikace:

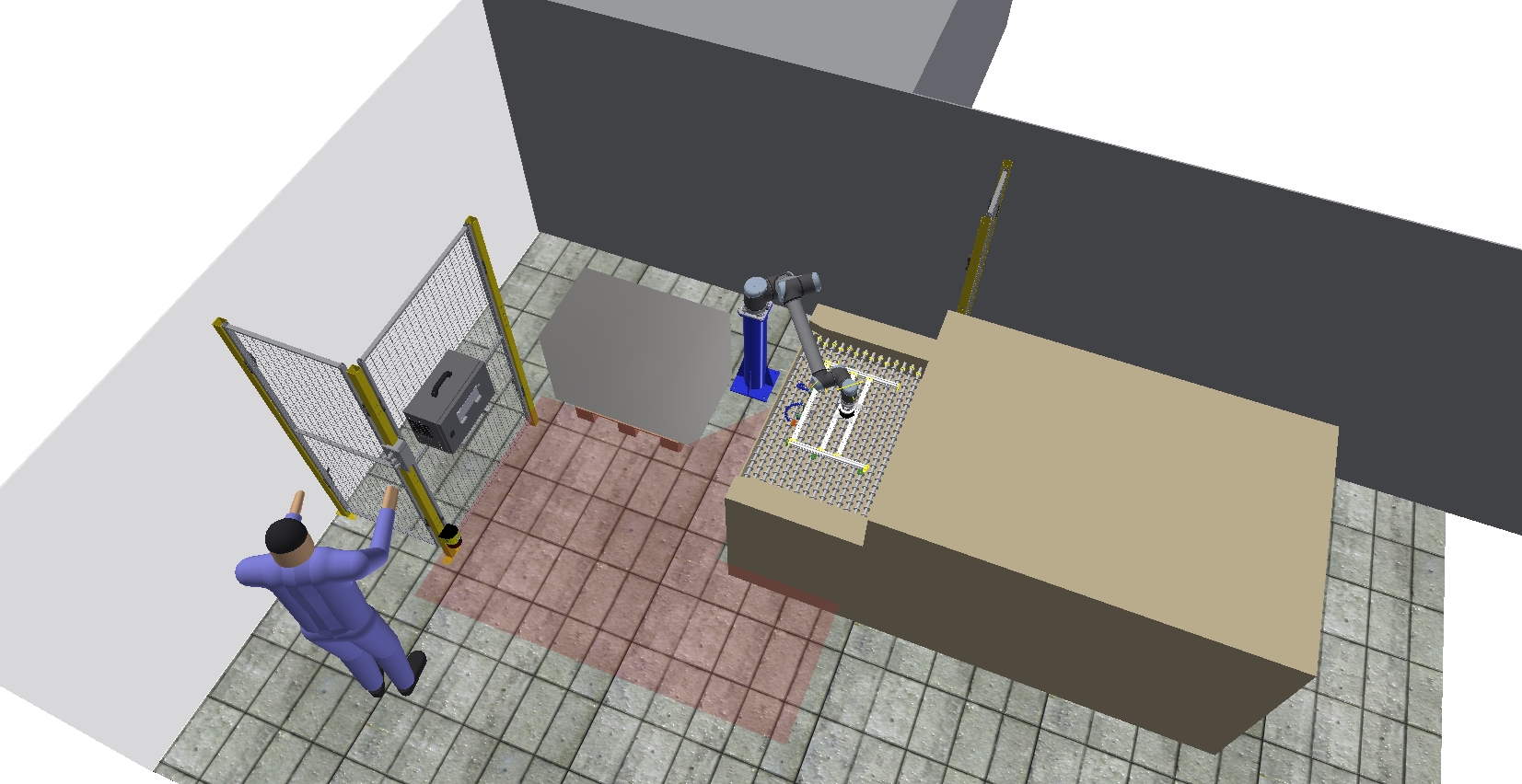

Operátor zaveze paletu s plechy do definovaného místa, opatřeného dvěma dorazy. Spustí program robota a navede rám podtlakového uchopovače nad vrchní plech, čím definuje odběrné místo. Plechy nejsou vždy srovnány stejně, proto je nutná spolupráce operátora s navedením robota u každé paletky. Dále už robot pracuje v automatickém režimu a jednotlivé plechy překládá z připravené paletky do zakládacího prostoru stroje. Díky instalovému force-torque senzoru, dokáže spolehlivě odebrat plech v aktuální úrovni a nepotřebuje doměřovat výšku pomocí senzorů. Bezotiskové přísavky jsou nastaveny a rozmístěny tak, že při odběru plechu dojde k jeho prohnutí, čím se zamezuje případnému slepení dvou plechů k sobě. Prokladové papíry, které jsou mezi jednotlivými plechy, jsou pomocí tlakového vzduchu a trysek sfoukávány mimo prostor paletky.

Další součástí pracoviště je ofukovací zařízení pro shromažďování prokladových papírů v uzavřeném prostoru.

Prostor, kde robot manipuluje s uchopenými plechy je chráněn bezpečnostním skenerem.

Úpravou dílčích komponent lze dosáhnout variability pracoviště pro konkrétní účel.

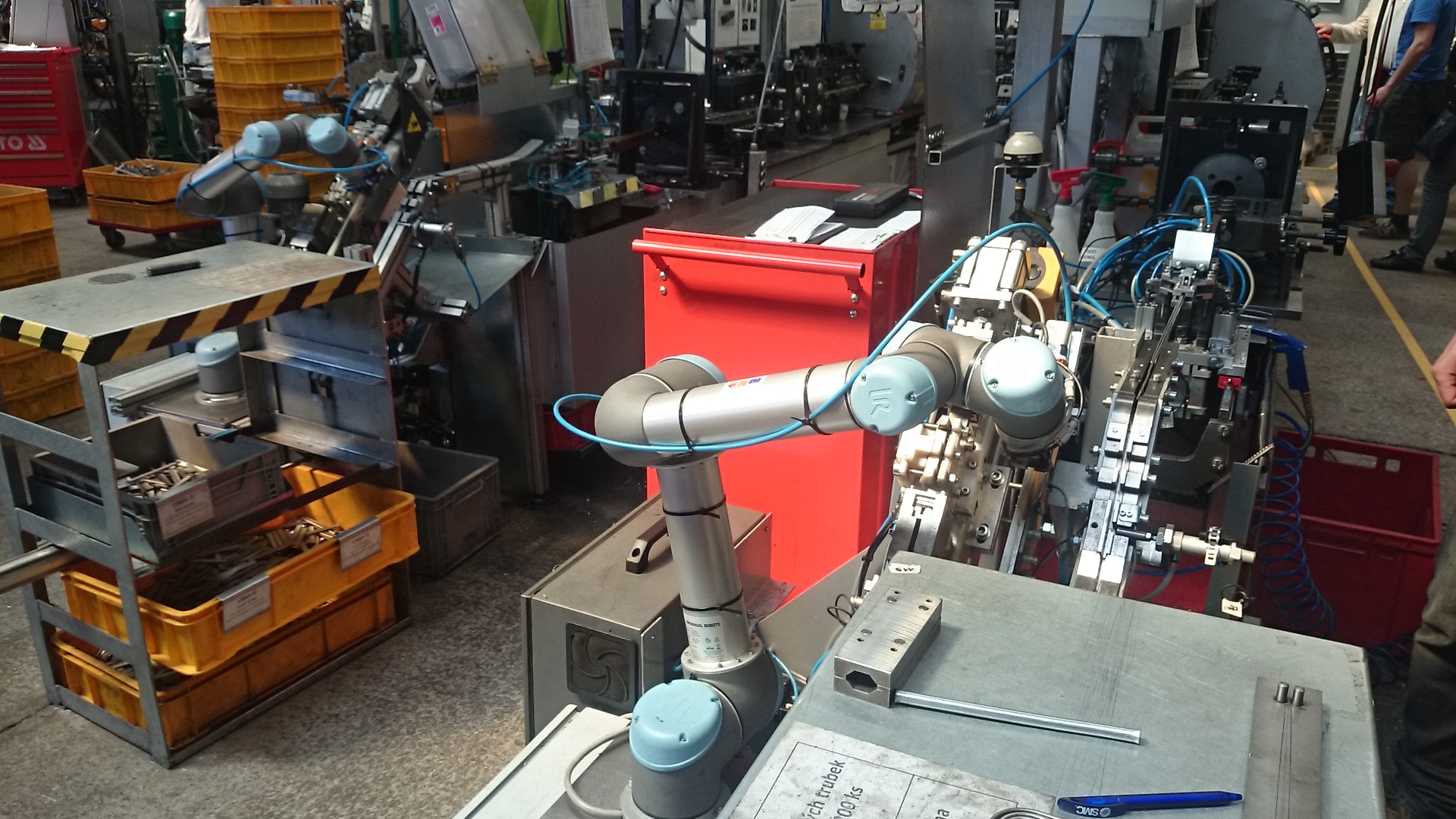

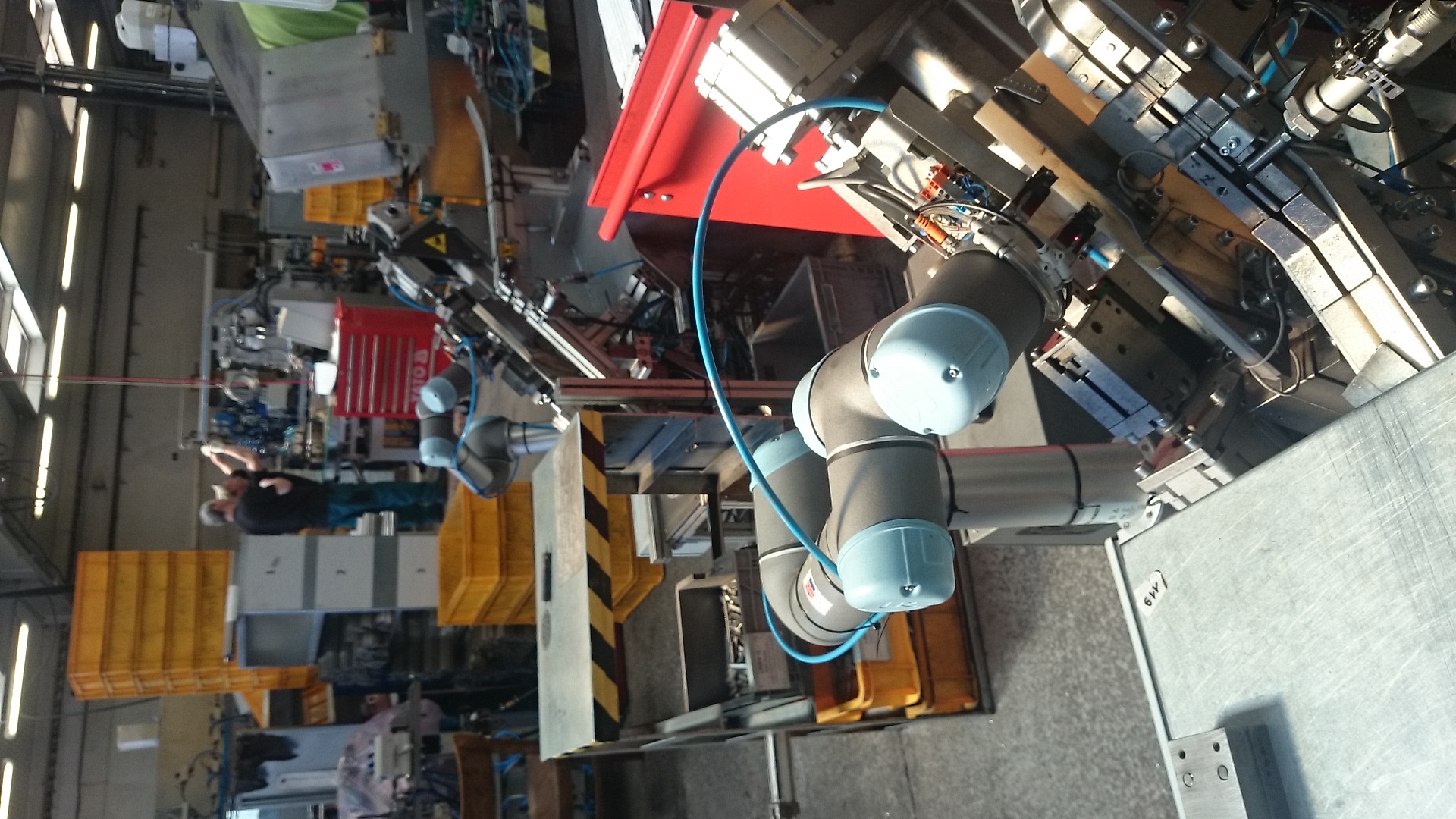

Pick & Place II.

ROBOTICKÉ RAMENO UR5 VYRÁBÍ SOUČÁSTI PRO EGR VENTILY

Stručně:

Rodinná firma Attl a spol. S.r.o. továrna na stroje rozšířila svou produktovou řadu na automobilový segment. Pro jednoho z dodavatelů společnosti volkswagen začala firma vyrábět nerezové trubky používané ve výměnících tepla v egr ventilech moderních spalovacích motorů pro osobní i užitkové vozy, jejichž hlavním úkolem je snížení emisí výfukových plynů.

Problém:

Nová výrobní řada měla v souladu s původním plánem společnosti přímo vyrábět konečný produkt. Při testech se však ukázalo, že je nutná ještě jedna operace – zaoblení hran vyráběných trubek. V první fázi byla manipulace s částečně hotovým produktem, tj. vložení trubek do stroje zaoblujícího hrany, prováděna ručně obsluhou stroje, avšak společnost současně začala pro tuto monotónní činnost intenzivně hledat automatizované řešení.

Původně navržené mechanické řešení se ukázalo jako značně nespolehlivé. Proto padlo rozhodnutí koupit robota. Bez jakýchkoli předchozích zkušeností s průmyslovými roboty společnost dostala příležitost vyzkoušet robota UR5 od liberecké společnosti EXACTEC, která je distributorem značky Universal Robots.

„Ačkoli naše společnost vyrábí a dodává svým zákazníkům nástroje pro automatizaci výroby, neměli jste dosud příležitost pracovat s průmyslovými roboty,“ říká Tomáš Attl, ředitel prodeje ve společnosti Attl a spol. s.r.o. Továrna na stroje. „Pak jsme si mohli na několik měsíců vypůjčit robotické rameno od společnosti Universal Robots, ale už po několika dnech bylo zcela jasné, že používání lehkých průmyslových robotů je přesně to, co pro modernizaci našeho provozu v budoucnu potřebujeme.“

Řešení:

Úkoly robota: Úkolem tří robotických ramen UR5 nasazených do výroby nerezových trubek pro chladiče výfukových plynů v EGR ventilech bylo vkládat částečně hotové trubky do stroje zaoblujícího hrany. Jeden provozní cyklus trvá robotovi asi 2 sekundy, takže každou minutu lze vyrobit 30 trubek. Všichni tři roboti pracují průměrně 20 hodin denně, 6 dní v týdnu.

Roboti UR5 se pyšní vysokou úrovní spolehlivosti. Během téměř dvou let provozu se objevila pouze jedna závada u jednoho z robotických ramen. Smluvní partner poškozený spoj vyměnil v rámci záruky a během méně než 24 hodin od nahlášení závady. Během běžného servisu úkoly robota přebírá obsluha stroje. Společnost neplánuje ani neprovádí žádné výjimečné odstávky robotů a nemá na skladě žádné náhradní díly. V tomto ohledu společnost jednoduše postupuje podle standardních pokynů výrobce týkajících se servisu.

Prvotní nastavení robotických ramen provedli programátoři společnosti EXACTEC. Jakékoli budoucí potenciální konfigurace robotů může provést vyškolený firemní technik.

Vybraní roboti a díly: 3 × UR5

Zavedení a školení: Společnost EXACTEC poskytla firmě Attl a spol. s.r.o. Továrna na stroje jednoho robota UR5 na několikaměsíční testování. Následně společnost EXACTEC nasadila tři robotická ramena UR5, vyzkoušela je v provozu a vyškolila jednoho z techniků firmy v ovládání a konfiguraci robota. Během následujících tří dní pak probíhalo postupné školení všech zaměstnanců, kteří s robotem měli pracovat. Celkem trvalo zavedení robotických ramen UR do výrobních linek firmy 4 týdny.

Na začátku společnost EXACTEC zorganizovala ukázku provozu pro společnost Attl a spol. s.r.o. Továrna na stroje, během které byla spolupráce mezi robotem a výrobní linkou vyladěna a byl připraven speciální skřipec pro manipulaci s produktem. Následující zavedení robotů UR proběhlo bez jakýchkoli problémů.

Po zavedení došlo k několika poradám se specialisty společnosti EXACTEC. Provoz a údržbu robotů však již převzali vyškolení zaměstnanci firmy.

„Byli jsme příjemně překvapeni, jak rychle a jednoduše byli roboti UR zavedeni do naší výroby. Roboti pracují v deklarované toleranci přesnosti a kromě jediné menší závady je provoz plynulý. S naším robotickým řešením jsou spokojeni také naši zákazníci. V automobilovém segmentu jsou dnes průmysloví roboti standardem, který očekávají také subdodavatelé,“ dodává Tomáš Attl.

|

|

celý článek najdete ZDE.